Kiwatt heeft een systeem ontwikkeld waarmee overtollige zonne-energie kan worden opgeslagen in batterijen. Daarvoor worden acht batterijen mechanisch aan elkaar gekoppeld in een cartridge. Omdat de afmeting nog niet vaststond, moesten bij het ontwerp meerdere mallen worden gemaakt. Met hulp van 3D printing kon Vormz eenvoudig een mal maken van elk van de cartridges. Dat bespaarde veel tijd en geld.

Kiwatt is een oer-Hollands bedrijf dat vanuit Ede slimme oplossingen ontwikkelt voor de opslag van zonne-energie. Dat doen ze voor particulieren én de zakelijke markt. Eigenaren van zonnepanelen kunnen met de producten van Kiwatt de opgewekte groene stroom optimaal benutten en het stroomnet ontlasten. Wij spraken met Benjamin Floor over hun Powerpacks en de rol die de 3D-geprinte producten daarbij spelen.

In één oogopslag

- Toepassing: energie-opslag

- Wat: mallen voor batterij cartridge

- Waarom 3D print: eigen ontwerp uitvoeren, kwaliteit, snelheid

- Waarom Vormz: precisie, flexibiliteit, in de buurt, meedenken, goede communicatie, verpakking.

Gebruikte technieken en materialen

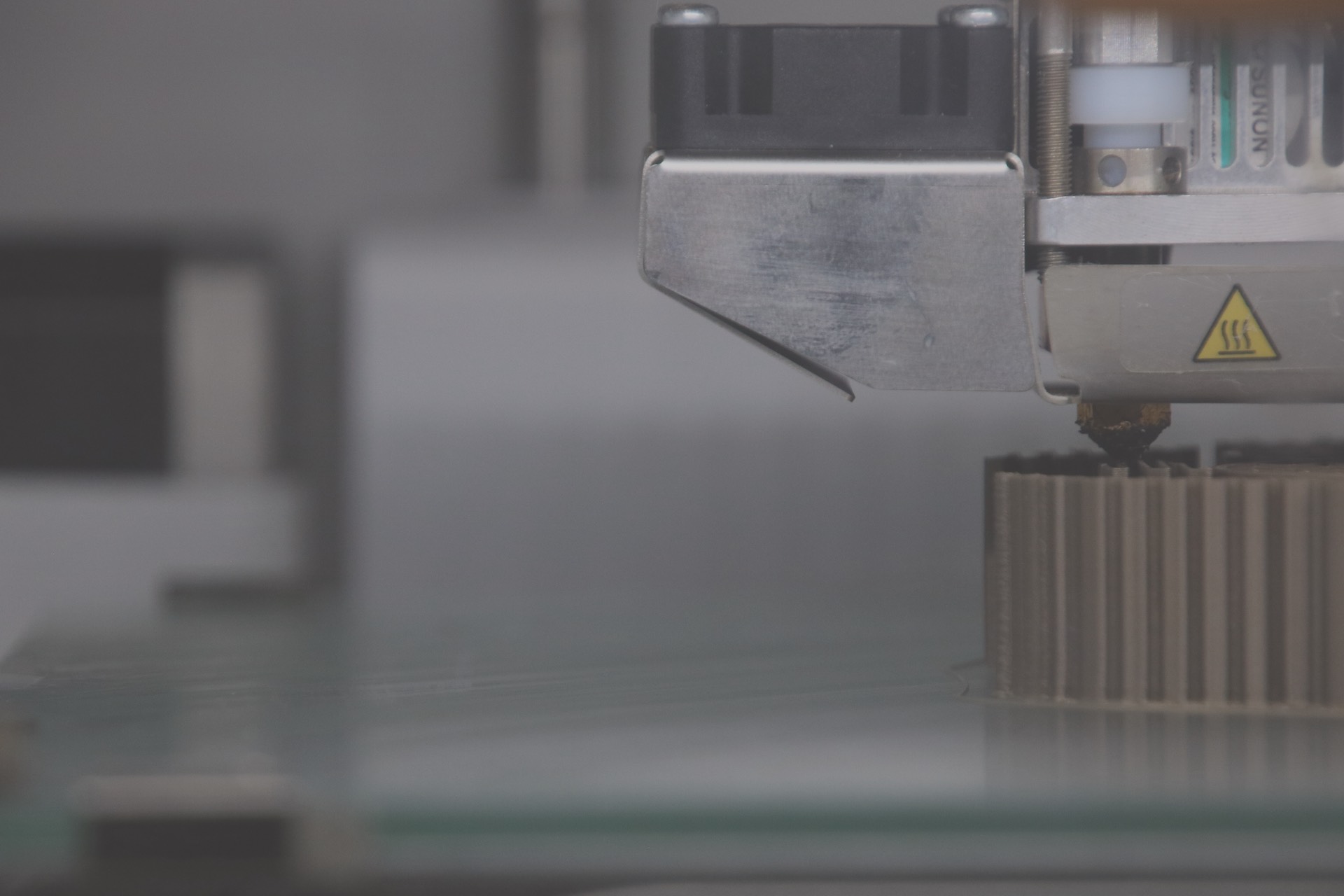

- Techniek: FDM

- Materiaal: PLA

Wat doet Kiwatt precies?

“Kiwatt bestaat pas tweeënhalf jaar en ik was één van de eerste ontwikkelaars. Steeds meer bedrijven, maar ook particulieren, wekken energie op met zonnepanelen. Maar er was geen manier om zonne-energie op te slaan voor gebruik op piekmomenten of momenten waarop de zon te weinig energie opwekt, zoals ’s nachts. Installatiebedrijven hadden behoefte aan zo’n systeem. Daarom werd Kiwatt opgericht. Inmiddels verkopen we een systeem voor thuisgebruik en hebben we een oplossing ontwikkeld voor de zakelijke markt: de Kiwatt Powerpack,” vertelt Benjamin.

“De Powerpack slaat opgewekte energie op in batterijen. Dat doet het met een systeem dat gebaseerd is op de werkwijze in een elektrische auto. Het grote voordeel daarvan is dat je energie met een hoog voltage op kunt slaan en daardoor een maximaal rendement haalt.”

Van ontwerp tot kleinschalige productie

Benjamin vervolgt: “Bij het ontwikkelen van ons systeem ontwierpen we alles zelf. Van behuizingen tot printplaten en elektronica. We kwamen uit bij een opstelling waarin acht batterijen mechanisch aan elkaar gekoppeld zijn in één bak: de cartridge.

Voor die cartridge moest een precies passende mal worden gemaakt. Iedere batterij weegt twee kilo en bij de eerste pilot moesten we deze één voor één in de cartridge tillen. Dat was arbeidsintensief en foutgevoelig. Zo zijn we op zoek gegaan naar een methode om acht cellen tegelijkertijd in de cartridge te zetten en die vervolgens in de behuizing te plaatsen.

In eerste instantie werkten we bij het maken van de mal met een partij die gespecialiseerd was in plasticspuitgieten. Maar we kwamen er al snel achter dat dit niet kostenefficiënt was. Er moesten steeds aanpassingen gedaan worden omdat het ontwerp nog niet vaststond. Daarom wilden we in kleine series produceren.

Om voor de eerste twintig systemen een mal te laten maken, zou niet opwegen tegen de opbrengsten. We besloten de cartridge te laten 3D-printen. We hadden al eerder een prototype van onze batterij laten 3D-printen, dus we vermoedden dat het ook voor de cartridges mogelijk moest zijn.

De leverancier van deze prototypes zat echter niet om de hoek. Dat wilden we wel, omdat we zo makkelijker konden communiceren. Na een korte zoektocht op internet kwamen we terecht bij Vormz in Ede. Samen met hen hebben we de mallen gemaakt en onze ontwerpen voor de cartridges ietwat aangepast. Inmiddels zijn de eerste systemen met een 3D geprinte cartridge uitgeleverd.”

Het verschil zit vaak in kleine dingen

“Wat het werken met Vormz zo prettig maakt? Natuurlijk is de kwaliteit van de prints erg belangrijk voor ons. Daarover kun je met Vormz goed overleggen, bijvoorbeeld welke printkop het beste geschikt is voor je product. Een kleinere printkop is misschien langer bezig, waardoor een print duurder wordt, terwijl een grotere printkop ook voldoende kwaliteit levert,” aldus Benjamin.

“Maar de echte toegevoegde waarde van Vormz zit vaak in de kleine dingen. Zo heb je één aanspreekpunt, waardoor je makkelijk kunt communiceren en overleggen. Wil je een aanpassing dan maken ze er geen probleem van om die ook voor je te testen.

Daarnaast halen we door de samenwerking met Vormz snelheid in huis: als ik bel, heb ik dezelfde dag nog een offerte en kunnen ze al de volgende dag beginnen met het maken van de mal. En doordat ze in de buurt zitten, kun je ook eenvoudig even langsgaan. Wanneer ze een week aan het printen zijn, haal je tussendoor alvast op wat klaar is.

Iets anders waarmee Vormz het verschil maakt, is dat je de producten altijd op een handzame manier in een nieuwe doos ontvangt. Daardoor zijn ze makkelijk stapelbaar en dat bespaart veel tijd in de assemblage.”

Neem contact op!